- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

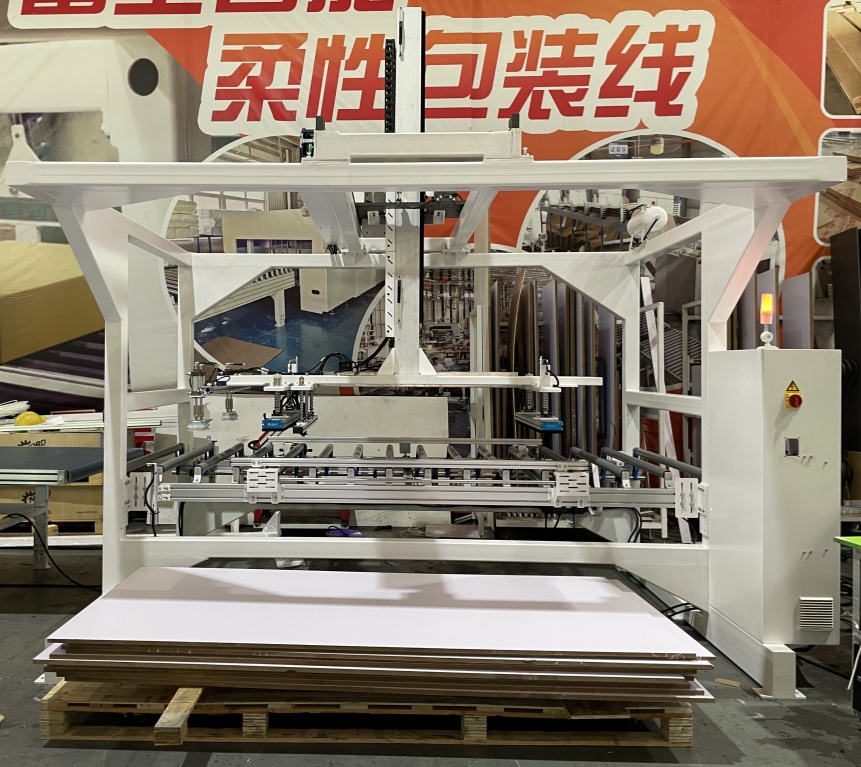

Anti-adhesieframe-type automatische laad- en losmachine voor platen

Wanneer meubelwerkstukken in volledige pallets worden geladen, vanwege de luchtpermeabiliteit van het materiaal, de mate van fit tussen werkstukken,

en de hechting van lijm aan de randen, de manipulator kan wederzijdse hechting veroorzaken bij het grijpen van werkstukken:

Het doel is om één laag werkstukken te pakken, maar in werkelijkheid kan het maximaal 3-4 lagen pakken.

Dit zal een reeks negatieve effecten veroorzaken en de betrouwbaarheid van de apparatuurbewerking aanzienlijk verminderen.

De apparatuur heeft een hoge vereisten voor de te laden platen: hoe langer de platen worden geplaatst, hoe strakker de pasvorm tussen de platen,

en hoe gemakkelijker het is om zich te houden; De netheid van de platen en resterende lijm aan de randen kan de wederzijdse hechting tussen de platen verergeren.

De operationele betrouwbaarheid van de apparatuur is slecht.

Problemen veroorzaakt door wederzijdse hechting tussen platen vereisen afsluiting en handmatige interventie, en deze situatie treedt vaak voor.

Er is een hoog veiligheidsrisico: frequente afwijkingen vereisen dat personeel het werkgebied van de manipulator binnenkomt en verlaten, wat een groot veiligheidsrisico vormt.

De zuigbekergreepcyclus is niet opgelost: de hoogte van de tafel voor het vrijgeven van platen is gefixeerd, maar bij het grijpen,

De platen worden een laag op laag van elke pallet gepakt en de hoogte neemt geleidelijk af, wat voortdurend verandert.

Daarom is het noodzakelijk om een nieuw type gekoppelde voedingsautomatiseringsapparatuur te onderzoeken en te ontwikkelen om de platen nauwkeurig te voeden om te worden geboord in reactie op de bovenstaande problemen.

Workflow van anti-adhesieframe-type automatische laad- en losmachine in de productielijn op houtgebaseerde paneelpaneel

1. Voorbereiding laden: werknemers plaatsen hele pallets van te verwerkte houtgebaseerde panelen op het voedingsrek van de apparatuur. Het hefplatform van het rek past zich automatisch aan de eerste greephoogte aan.

2. Positionering en grijpen: de portaalmanipulator drijft het grijpmechanisme aan om direct boven de panelen te bewegen. Een industriële camera lokaliseert de positie van de panelen;

De zuigbekers dalen af om contact op te nemen met het paneeloppervlak en de anti-adhesiemodule wordt gelijktijdig geactiveerd.

3. Anti-adhesiedetectie: een spanningssensor detecteert de belasting. Nadat ze hebben bevestigd dat slechts een enkele laag paneel wordt gepakt, bevestigen vier kleine schijfvormige zuigbekers aan het ene uiteinde van het paneel

En schud een paar seconden heftig op en neer om ervoor te zorgen dat eventuele extra geaheerde panelen worden afgeschud. Vervolgens beweegt de manipulator langs de geleidrail naar de voedingshaven van de verwerkingsapparatuur.

4. Laden van des opdracht: zodra het paneel is geleverd in de aangewezen positie van de verwerkingsapparatuur, geven de zuigbekers het vacuüm vrij om het laadproces te voltooien. Tegelijkertijd,

Een andere set grijpmechanismen haalt synchroon het verwerkte paneel uit de apparatuur en brengt het over naar de losliggende transportleiding.

5.Cyclische werking: het hefplatform van het voedingsrek stijgt geleidelijk op naarmate het grijpen doorgaat om de grijpoppervlakhoogte stabiel te houden. Wanneer alle panelen op de pallet worden verwerkt,

De apparatuur geeft een materiële wijzigingsprompt uit.